Vom Hobby zum Hype: 3D-Sneaker aus Hamburg erobern die Welt

Cornelius Schmitt, CEO des Schuhherstellers Zellerfeld, liebt Sneaker. Foto: Daniel Bockwoldt/dpa

Ein Sneaker-Fan bekommt einfach nicht genug von Turnschuhen. Und weil er’s kann, erfindet er einfach den passenden 3D-Drucker. Mittlerweile hat er Hunderte und arbeitet mit großen Stars zusammen.

Hamburg/Clausthal-Zellerfeld. Ex-Basketball-Star Shaquille O’Neal trägt sie, Sänger Justin Bieber zieht sie an und schon bald sollen Millionen Menschen auf der Welt Turnschuhe tragen, die in 3D-Druckern der Hamburger Firma Zellerfeld entstanden sind. Das ist zumindest der Traum von Cornelius Schmitt. Und dem kommt der 30-Jährige mit großen, sportlichen Schritten immer näher.

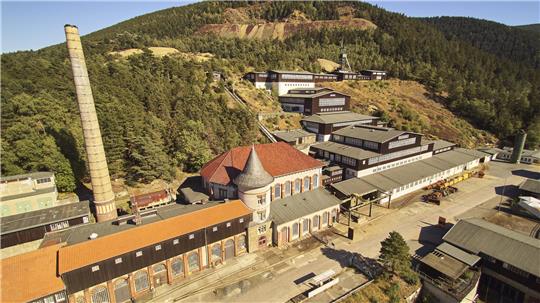

Aus Clausthal-Zellerfeld in die Welt

Der Industrial-Ingenieur aus Münster liebt extravagante Turnschuhe. Schon immer. Aus diesem Antrieb heraus ist in seiner Studentenbude im Harz - genauer gesagt in Clausthal-Zellerfeld bei Goslar - etwas Kleines entstanden, das mittlerweile ein millionenschweres Unternehmen ist und von internationalen Stars, Designern und Schuhmarken mitgetragen wird.

Ob fluffig, elegant, extravaganz, dezent oder klobig - den Designs sind keine Grenzen gesetzt. Foto: Daniel Bockwoldt/dpa/Daniel Bockwoldt

Die Geschichte von Cornelius Schmitt und seinen Turnschuhen aus dem 3D-Drucker beginnt 2015. Gerade einmal Anfang 20 ist er, als er die ersten Drucker baut und die passende Software aufsetzt. „Ich hab‘ gar nicht darüber nachgedacht, das irgendwie als Geschäft aufzubauen. Das war einfach ein Hobbyprojekt als Student. Ich liebe Schuhe.“ Schon damals hätten viele Designer auf Social Media viel coolere Schuhdesigns hergestellt als die großen Marken.

Also hat er einfach mit ihnen direkt einen Deal gemacht und einigen von ihnen gesagt: „Du gibst mir dein Design, ich drucke dir das for free, aber dafür darf ich das auch haben. Und so ging das dann quasi los“, erinnert sich Schmitt an die Anfänge.

Die Idee schlägt Wellen, ein Designer folgte auf den Nächsten. Irgendwann kam Cornelius Schmitt nicht mehr hinterher. Seitdem nimmt er Geld, wenn Designer und Schuhmarken über Zellerfelds Plattform ihre Sneaker drucken. Ohne Lizenzgebühren. Die Gewinne werden den Angaben zufolge 60:40 zugunsten der Designer geteilt. „Mittlerweile fragen die weltweit größten Schuhmarken bei uns an. Es gibt Marken, die wollen Millionen Schuhe von uns.“

Auch Stars tragen längst Zellerfeld-Sneaker ihrer Lieblingsdesigner - oder designen sie einfach selbst. Foto: Daniel Bockwoldt/dpa/Daniel Bockwoldt

Datenbank mit mehr als 1.000 Sneaker-Modellen

Und die Datenbank wächst und wächst. Ob extravagant, riesig, zart oder ganz klassisch - mehr als 1.000 verschiedene Modelle von Designerinnen und Designern aus der ganzen Welt können Sneaker-Fans mittlerweile abrufen. Sogar eigene Modelle können sie erstellen. Am Anfang hat Cornelius Schmitt noch jedes einzelne Modell selbst getragen. „Das klappt mittlerweile leider nicht mehr“, sagt er mit einem Lachen. Noch immer aber wird jeder Musterschuh in seiner Schuhgröße hergestellt. Außerdem besteht er darauf, dass alle im Team - die Mitarbeiterzahl sei dreistellig - am Hamburger Standort Zellerfeld-Schuhe tragen.

Auch Stars tragen längst Zellerfeld-Sneaker ihrer Lieblingsdesigner oder designen sie einfach selbst und machen so - quasi kostenlos - Werbung für die Hamburger. Basketball-Star O’Neal hat etwa 30 Schuhe in Größe 60 bei den Hamburgern bestellt. „Das war schon verrückt, als Justin Bieber die Schuhe von uns getragen hat. Drake oder zum Beispiel Will.i.am wollten Schuhe von uns. Das war schon beeindruckend. Da merkt man schon, dass wir da irgendwie einen guten Nerv getroffen haben.“ Die Nachfrage ist mittlerweile riesig, das Interesse von Investoren hoch.

Druckerfarmen in Hamburg und in den USA

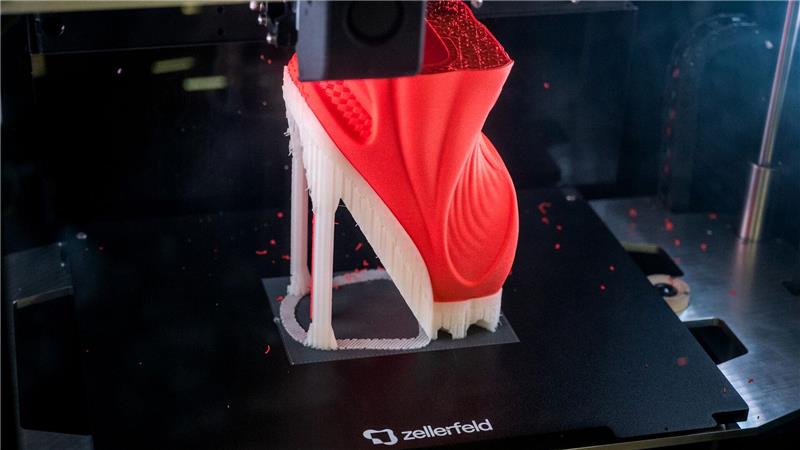

Deshalb rüstet Zellerfeld seit Monaten entsprechend auf. Mehr als 200 3D-Drucker stehen derzeit in Hamburg, bis zu 2.000 sollen es Ende 2026 sein. Dafür zieht das Unternehmen aktuell innerhalb Hamburgs um. Farm, nennt Cornelius Schmitt die Hallen mit den Druckern. In den USA hat er eine zweite Produktionshalle. Auch dort stehen bereits hunderte 3D-Drucker.

Mittlerweile die Firma Zellerfeld hunderte Drucker in Hamburg stehen. Foto: Daniel Bockwoldt/dpa/Daniel Bockwoldt

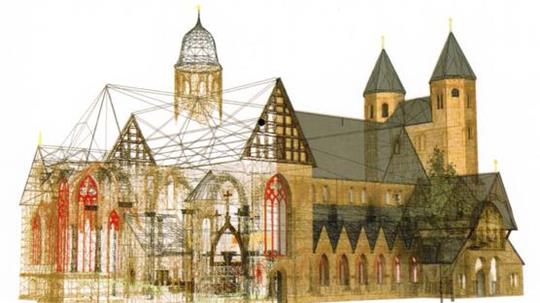

Jede Einheit ist fast so groß wie ein halbes Aquarium. Ein schwarzer, mannshoher Kasten. Und darin, hinter einer Glasscheibe, entsteht innerhalb von 12 bis 24 Stunden ein Paar Turnschuhe. Wer auf der Internetseite des Unternehmens Sneaker für sich bestellt, bekommt innerhalb von wenigen Tagen einen Schuh, der perfekt auf den eigenen Fuß passt. Dafür müssen die Kunden lediglich ihre Füße neben einem weißen Din-A4-Blatt fotografieren. „Zellerfeld ist der einzige Schuhladen, bei dem jeder Schuh auch wirklich passt.“

Gedruckte Schuhe an jeden Fuß der Welt

Üblicherweise wird ein Turnschuh aus bis zu 30 verschiedenen Materialien hergestellt - von der Sohle über Nieten für die Schnürsenkel und die Polsterung bis hin zur atmungsaktiven Oberfläche. Zellerfeld hat dagegen nur ein einziges Material: einen dünnen Kunststofffaden. Und je nach Anspruch wird der enger „verwoben“ oder eben nicht. „Am Anfang unserer Experimente fühlte sich das noch plastikartig an und nicht wie ein Textil. Dann haben wir an Omas Wollsocken gedacht und die Fasern wieder dicker und rauher gemacht. Und das fühlt sich schon viel mehr wie ein Textil an.“

Deshalb würde man in den Schuhen, die auch waschbar sind, nicht schwitzen. „Wir sagen immer, das sind die atmungsaktivsten der Welt, weil alle diese kleinen Löcher, die man da sieht, sind alles kleine Poren.“ Den voll recycelbaren „Zellerfoam“ hat Schmitt patentieren lassen, ebenso die Technik für den 3D-Druck der Schuhe.

Rund 1.000 Designer haben ihre Sneaker-Designs bei Zellerfeld im Angebot. Foto: Daniel Bockwoldt/dpa/Daniel Bockwoldt

Normalerweise dauere die Herstellung eines Schuhes von der Idee bis zum Laden bis zu 24 Monate. „Bei uns ist es ein Tag.“ Zellerfeld brauche keine Spritzgussform für die Schuhe - ob edler Halbschuh, Turnschuh, Flip-Flops oder Boots. „Es ist nur die Software, die entscheidet, was aus dem Drucker rauskommt.“ Am Ende drücken seine Mitarbeiterinnen und Mitarbeiter nur noch auf einen Kopf „und der ganze Schuh kommt fertig raus“.

Das spare nicht nur Zeit, sondern auch enorme Kosten. „Wir gehen davon aus, die Produktionskosten schon bald auf 10 bis 20 Euro reduzieren zu können. Und auf einmal kann jeder einen Schuh machen. Und das ist ja auch die Energie, die wir in die Industrie geben wollen.“ 2026 will Schmitt rund eine Million Schuhe produzieren. „Das ist über die ganze Bandbreite von allen Marken, von wirklich den größten Schuhmarken bis hin zu kleinen One-Man-Shows an unabhängigen Designern. Und so wollen wir Stück für Stück wirklich jeden Fuß der Welt erobern.“

Schmitt ist davon überzeugt, dass schon bald kaum noch einer in einen Schuhladen gehen wird. Wer sich perfekt passende Schuhe in seinem Lieblingsdesign jederzeit drucken lassen könne, werde doch in einem Schuhgeschäft mit nur wenigen Modellen nicht froh. „Ich glaube, das macht überhaupt keinen Sinn und ich glaube deswegen, dass traditionell hergestellte Schuhe ein Ding der Vergangenheit sein werden.“ Mit seiner Firma revolutioniere er quasi die Schuhindustrie.

Verband: Technologie für ganze Schuhe noch nicht ausgereift

Der Bundesverband der Schuh- und Lederwarenindustrie sieht dagegen keine Gefahr für das klassische Schuhhandwerk. „Wir glauben, dass die Schuhindustrie, die generell aufgeschlossen gegenüber neuen Entwicklungen zum Beispiel im Materialbereich ist, von der 3D-Technologie profitieren kann“, sagt Torben Schütz, stellvertretender Hauptgeschäftsführer des Verbandes. Erste Workshops des Verbandes habe es schon vor zehn Jahren gegeben.

„Wir halten das Thema vor allem für die Erstellung von Komponenten und Ersatzteilen für interessant. Ob sich ganze Schuhe mit Blick auf die vielen Materialien und Nutzungen für die 3D-Technologie eignen, sei strittig und „aus unserer Sicht noch nicht ausgereift“. Bislang sei die 3D-Technologie sehr kostenintensiv – ein Hindernis, das viele Hersteller in einer Erweiterung ihrer Produktionsmethoden hemme.

Aus diesem Kunststoff entstehen in den 3D-Druckern innerhalb von 12 bis 24 Stunden die Schuhe. Foto: Daniel Bockwoldt/dpa/Daniel Bockwoldt

Auch Schmitt sieht durchaus noch viele Potenziale. Erst vor wenigen Wochen hat Zellerfeld gemeinsam mit Nike die ersten mehrfarbigen Schuhe aus dem 3D-Drucker vorgestellt. „Ein weiterer Durchbruch und Meilenstein für uns“, so Schmitt. „Auch orthopädisch angepasste Fußbetten werden bald kommen“, verspricht der 30-Jährige.